中国汽车制造装备业:机遇与瓶颈交织,全产业链协同破局

发表日期:2026-2-6

中国汽车制造装备业:机遇与瓶颈并存,全产业链协同破局

在第六届中国汽车先进技术与制造高端论坛上,业内专家围绕中国汽车制造装备业发展展开探讨,明确我国汽车制造装备业借智能制造东风迎来发展契机,同时仍面临核心设备依赖进口、自主开发能力薄弱等多重瓶颈,而全产业链协同创新、技术升级与模式优化,成为突破行业瓶颈、适配汽车 “新四化” 发展的核心路径。

我国工业发展的阶段性特征,决定了智能制造推进需走 “工业 2.0 补课、3.0 普及、4.0 示范” 的并联式道路,汽车行业作为智能制造的核心载体,其制造技术升级更是离不开全产业链的支撑。汽车产业的标志性地位,决定了其发展必须以强大的制造装备业为根基,唯有同时掌握自主的汽车设计技术与制造加工技术,才能实现国产汽车产品水平的实质性提升。

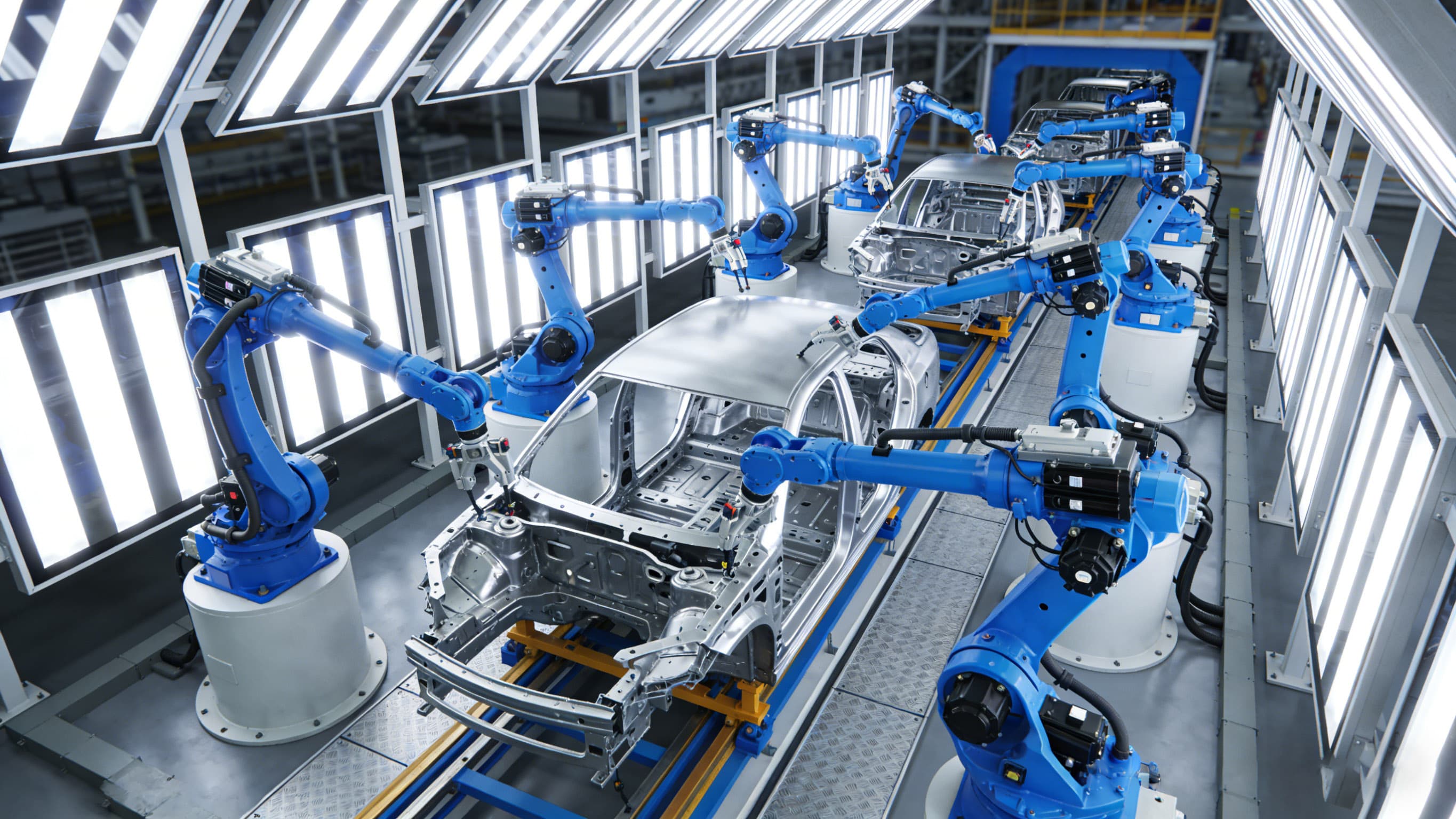

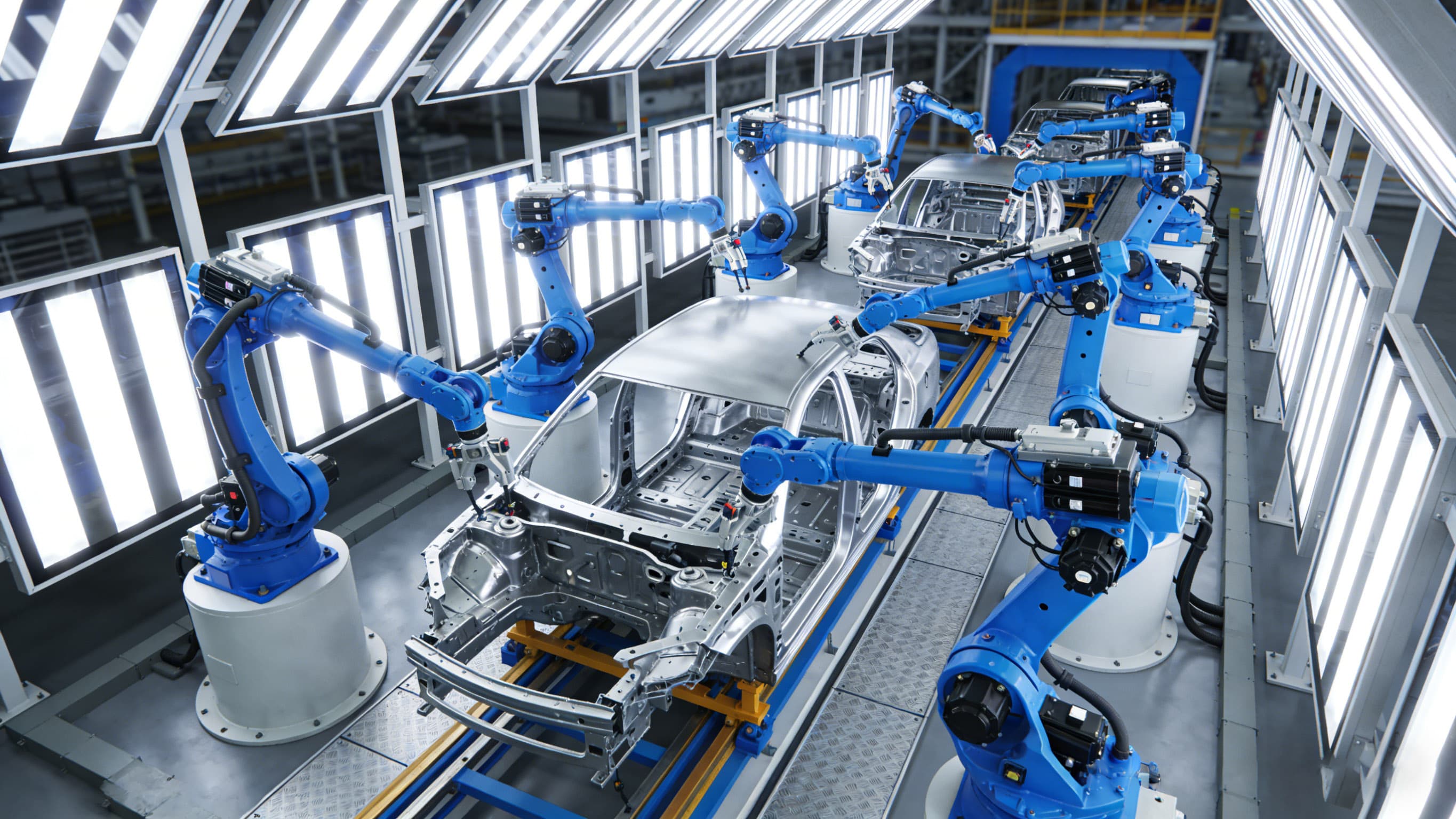

值得肯定的是,伴随我国汽车产业的高速发展,汽车制造装备业已迎来显著的转型升级成果:整车制造工艺装备取得实质性突破,零部件生产装备的可靠性持续提高,整车装配输送设备的自主化水平明显提升;同时,一批零部件企业已瞄准自动变速器、智能网联、轻量化技术等前瞻性核心技术展开升级,为装备业发展注入内生动力。

但我国汽车制造装备业的短板仍十分突出,与国际先进水平差距显著。一方面,核心设备高度依赖进口,作为汽车工业核心生产装备的机床,我国汽车工业消费了全社会 40% 的机床、投资超 50% 用于机床采购,而进口机床金额却占市场总量的 80%;另一方面,行业发展面临四大核心难题,即自主开发能力薄弱、基础工艺研究缺失、工艺技术创新体系不健全、关键制造工艺跟随仿照外资企业,且整车企业在高精尖设备领域更倾向于选择外资或合资产品。

与此同时,汽车产业 “电动化、智能化、网联化、共享化” 的发展趋势,也为装备制造业带来了新的挑战与需求。新能源汽车与传统燃油汽车相比,在制造端提出了多重新要求:轻量化材料的规模化应用倒逼装备适配升级,电驱、电性能检测催生全新检测装备需求,电池、电机、电控系统的配套则对现有制造工艺与装备体系提出了重构性要求,成为汽车装备业升级的重要方向。

针对汽车装备行业的发展瓶颈,业内专家提出了系统性的突破建议,核心围绕 **“联合创新、需求导向、应用验证、技术储备”** 四大维度展开:

搭建装备企业与汽车企业深度联合的技术创新公共服务平台,聚焦市场需求开展共性技术研究,筑牢行业持续发展的技术基础;

以市场需求为核心,深化 “产、学、研、用” 协同攻关模式,构建 “市场考核产品、主机考核部件、部件考核工艺” 的创新机制,形成适配汽车产业的科技创新组织模式;

强化国产已有装备的应用验证,推动制造工艺与装备的深度融合,提升国产装备的成套性与制造效率,满足汽车行业大批量生产的核心需求;

针对新成形工艺需求,加大轻合金、低成本复合材料等制造装备技术储备,同时提升装备智能化程度,适配汽车行业个性化、柔性化、智能化的制造趋势。

汽车 “新四化” 的发展目标,最终落脚于智能工厂的建设与智能制造的落地,而这需要制造业转型升级的全面支撑。业内强调,需加速工业机器人、自动化生产线、智能集成在线测量系统、智能传感器、3D 打印技术等先进技术与装备的规模化应用,通过技术层面的可靠支撑,推动汽车制造装备业的全面升级,助力汽车 “新四化” 时代的早日到来。